Прежде чем попасть на прилавки магазинов, масло должно пройти процесс рафинации с использованием различных видов специального оборудования. Он включает в себя несколько этапов, последним из которых является дезодорация. Ее основная задача — удаление из продукта присутствующих в нем одорантов (ароматических веществ) с использованием дезодораторов масла. Этот и другие виды качественного оборудования для рафинации подсолнечного масла по доступной цене предлагает украинская компания «ТАН» в Чернигове.

Оборудование для рафинации подсолнечного масла

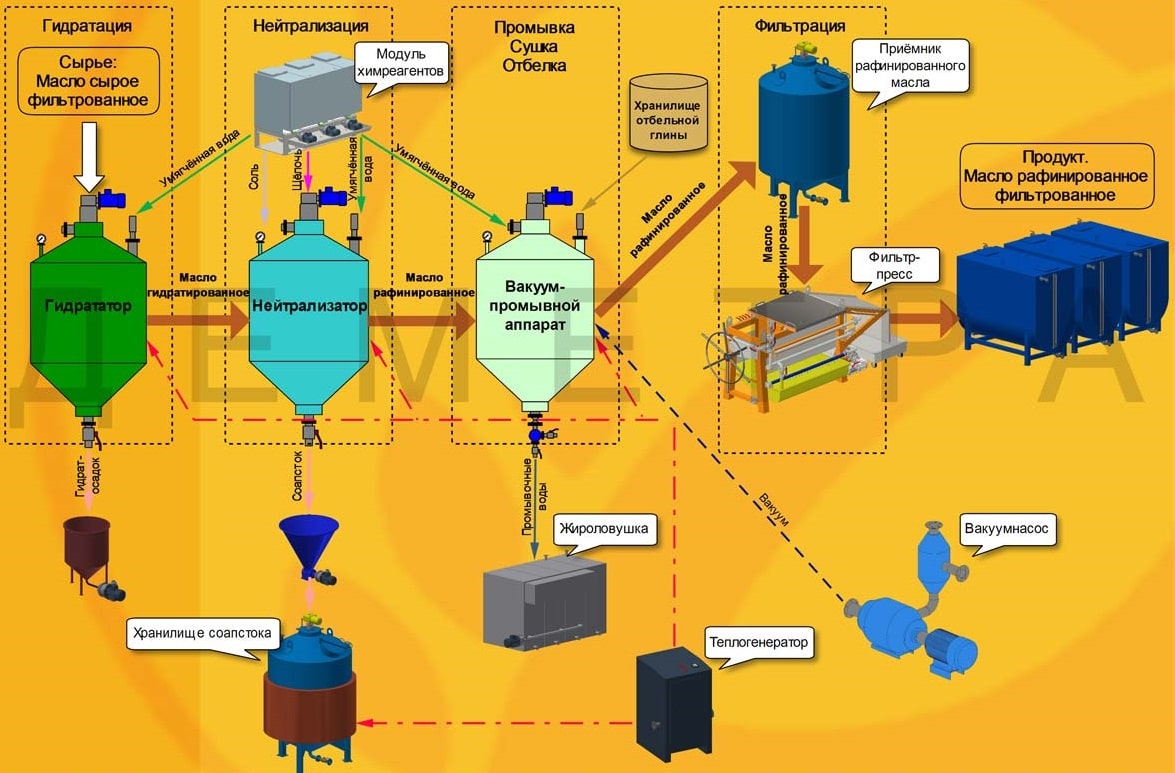

Переработка масла из семян подсолнечника — процесс трудоемкий и длительный. Он невозможен без использования разных видов специального оборудования. Под термином «рафинация» подразумевается многоступенчатый процесс удаления или нейтрализации разного рода примесей и неприемлемых запахов из масла, полученного после первичной переработки семян, его обесцвечивание. Технология очистки масла включает в себя следующие этапы:

- водную гидратацию;

- кислотную и щелочную нейтрализацию;

- отбеливание;

- вымораживание (винтеризацию);

- дезодорацию.

Каждый из этих этапов предполагает использование различных видов оборудования. Водная гидратация необходима для удаления из сырого масла фосфорсодержащих веществ. После смешивания исходного материала с водой и выдержки в течение времени, достаточного для образования хлопьев из фосфатидов, смесь направляется в сепараторы. Там она делится на осадки и гидратированное масло.

Последняя обрабатывается раствором щелочи и ортофосфорной пищевой кислотой, результатом которой является удаление из масла остатков после водной гидратации фосфорсодержащих веществ, жирных свободных кислот. После того, как в масле образовались хлопья соапстока (продукт его нейтрализации щелочью), его направляют в другой тип сепаратора для разделения на масло и соапсток.

В соответствии с технологией производства, освобожденное от примесей, промытое, просушенное и нагретое в теплообменнике масло подается в специальный отбеливающий аппарат, где оно смешивается с отбеливающим веществом. В ходе этого процесса происходит удаление из масла красящих пигментов.

Следующий этап состоит в удалении из масла восковидных веществ. Осуществляется он методом вымораживания (винтеризации) продукта с использованием барабанных вакуумных или рамных фильтров. Конечным этапом рафинации масла является его дезодорация. Она необходима для удаления из нее остатков после предварительных этапов рафинации:

- одаряющих веществ (придают запах и вкус);

- продуктов окисления;

- свободных жирных кислот.

Для этого необходимо оборудование в виде линии дезодорации, включающей две емкости из пищевой нержавейки (экономайзер и деаэратор), сам дезодоратор и скруббер.

Дезодоратор

Этот вид оборудования представляет собой вертикальный металлический сосуд из нержавейки с барботажным устройством и кольцевыми змеевиками внутри. Поступающее в дезодоратор масло нагревается с помощью горячей воды в змеевиках. Водяной пар попадает в нее через барботер. Там она смешивается с парами вкусовых и ароматических веществ из подогретого масла и удаляется из агрегата. В дезодораторе производится освобождение продукта от свободных жирных кислот.

Полицейский фильтр

Несмотря на такой тщательный многоэтапный процессрафинации подсолнечного масла, не исключено случайное попадание в него частиц ржавчины, окалины, других видов твердых частиц. Для их улавливания с последующим удалением используют так называемый полицейский (полировочный) фильтр. Он представляет собой изделие в форме цилиндра из нержавеющей или углеродистой стали со съемной крышкой и фильтровальным мешком внутри.

Емкостное оборудование для масла

Емкости для подсолнечника, используемые для хранения продукта на различных этапах его производства, в компании «ТАН» изготавливаются из нержавеющей и углеродистой стали. Диаметр крупногабаритных емкостей составляет около 4,5 метра. Производитель предлагает следующие группы изделий:

- одно- и двустенные;

- с перемешивающими устройствами и змеевиками;

- для работы под вакуумом и паровыми рубашками.

Объём предлагаемых «ТАН» емкостей для хранения продукции может составлять от 100 до 65 тысяч литров.